Теплообменник пластинчатый история

Теплообменник пластинчатый — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодной (нагреваемой) среде через стальные, медные, графитовые, титановые гофрированные пластины, которые стянуты в пакет. Горячие и холодные слои перемежаются друг с другом.

История

Появление первых пластинчатых теплообменников относят еще к 6 веку до нашей эры. В Галлии существовал культ богини Эпоны, покровительницы коневодства, поэтому к боевым лошадям здесь было особое отношение: омовение воинов в «термах» (древнеримских банях) было совместным с лошадьми. В целях дезинфекции воду для омовений нагревали почти до кипения, разбавлять же кипящую воду холодной не допускалось также из-за риска заражения микроорганизмами. Таким образом, появление первых теплообменных аппаратов было обусловлено потребностью в больших количествах воды для мытья при комфортной температуре. В походах роль теплообменников успешно играли пластинчатые доспехи или щиты, для бань же теплообменники изготавливались специально и представляли собой вогнутые металлические листы, погруженные в резервуар с проточной холодной водой. Теплообмен между холодной и горячей водой, протекающей по рифленой поверхности металлического листа, осуществлялся, таким образом, без смешивания жидкостей с разными температурами, посредством данного листа из меди или бронзы (иногда, из золота или серебра). Было подмечено, что наличие чеканного орнамента на металлическом листе значительно ускоряет процесс охлаждения воды, даже при площади меньшей, чем у такого же листа, но без орнамента. Таким образом, опытным путем была установлена зависимость скорости теплопередачи от наличия преград, заставляющих жидкость перемешиваться при ее движении.

После распада Римской империи упоминания о теплообменниках мы встречаем в Монголии, Индии и Тибете. Многие теплообменники из римских терм, нередко изготовленных из золота, были вывезены варварами и получили активное применение. Однако, чеканные рисунки были заменены на эмали, отчего интенсивность теплообмена была снижена, зато пластины теплообменников приобрели коррозионностойкость, позволявшую использовать устройства даже в солёной морской воде. С помощью таких теплообменников охлаждали особые красители в шелковых мастерских на побережье Индийского океана.

Со 2 по 12 век теплообменник был однопластинчатым. Однако необходимость в уменьшении размеров агрегата для использования его в длительных боевых походах, привела к созданию первого многопластинчатого устройства. Изобретение нового типа пластинчатого теплообменника приписывают кузнецу Зелигман. Это был набор пластин (3-5 штук), уплотнением между которыми служил шнур, пропитанный тюленьим жиром. Устройство помещалось в бочку; во внутренние полости подавали горячую воду, а в наружные – холодную. По этому принципу работают и современные устройства.

Первый агрегат пластинчатого теплообменника в близком к современному виде был изобретён доктором Ричардом Селигманом, основателем компании Aluminium Plant & Vessel Company Limited (APV) в 1923 году. Согласно другим источникам, создателем первого современного пластинчатого теплообменника была шведская компания Густава де Лаваля, выпустившая первую модель, предназначавшуюся для пастеризационного оборудования, в 1938 году.

Устройство и принцип работы

- Неподвижная плита с присоединительными патрубками.

- Задняя прижимная плита.

- Теплообменные пластины с уплотнительными прокладками.

- Верхняя направляющая.

- Нижняя направляющая.

- Задняя стойка.

- Комплект резьбовых шпилек.

Такая конструкция теплообменника обеспечивает эффективную компоновку теплообменной поверхности и, соответственно, малые габариты самого аппарата.

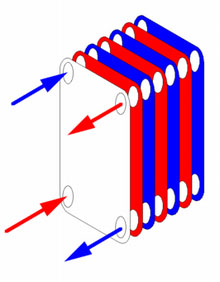

Все пластины в пакете одинаковы, только развернуты одна за другой на 180°, поэтому при стягивании пакета пластин образуются каналы, по которым и протекают жидкости, участвующие в теплообмене. Такая установка пластин обеспечивает чередование горячих и холодных каналов.

Теплообменные пластины с уплотнительными прокладками

Основным элементом теплообменника являются теплопередающие пластины, изготовленные из коррозионно — стойких сталей толщиной 0,4 — 1,0 мм, методом холодной штамповки.

В рабочем положении пластины плотно прижаты друг к другу и образуют щелевые каналы. На лицевой стороне каждой пластины в специальные канавки установлена резиновая контурная прокладка, обеспечивающая герметичность каналов. Два из четырех отверстий в пластине обеспечивают подвод и отвод греющей или нагреваемой среды к каналу. Два других отверстия, дополнительно изолированы малыми контурами прокладки предотвращающими смешение (переток) греющей и нагреваемой сред. Для предупреждения смешивания сред в случае прорыва одного из малых контуров прокладки предусмотрены дренажные пазы.

Пространственное извилистое течение жидкости в каналах способствует турбулизации потоков, а противоток между нагреваемой и греющей средой способствует увеличению температурного напора и, как следствие, интенсификации теплообмена при сравнительно малых гидравлических сопротивлениях. При этом резко уменьшается отложение накипи на поверхности пластин.

При большой разнице в расходе сред, а также при малой разнице в конечных температурах сред существует возможность многократного теплообмена сред путем петлеобразного направления их потоков. В таких теплообменниках патрубки для подвода сред расположены не только на неподвижной плите, но и на прижимной, а вдоль пластин-перегородок среды движутся в одном направлении.

Схема теплообмена

В процессе теплообмена жидкости движутся навстречу друг другу (в противотоке). В местах их возможного перетекания находится либо стальная пластина, либо двойное резиновое уплотнение, что практически исключает смешение жидкостей.

Вид гофрирования пластин и их количество, устанавливаемое в раму, зависят от эксплуатационных требований к пластинчатому теплообменнику. Материал, из которого изготавливаются пластины, может быть различным: от недорогой нержавеющей стали до различных экзотических сплавов, способных работать с агрессивными жидкостями.

Материалы для изготовления уплотнительных прокладок также различаются в зависимости от условий применения пластинчатых теплообменников. Обычно используются различные полимеры на основе натуральных или синтетических каучуков.

Основные параметры

Для разборных пластинчатых теплообменников характерны следующие параметры:

- материал пластин: тонколистовые стали (AISI304, AISI316), Титан, Hastelloy, 254SMO и др.;

- температура в пластинах носителя не превышает 180°;

- давление в пластинах носителя не превышает 25кгс/см2;

- поверхность теплообмена одного аппарата может значительно колебаться(0,1 и 2100 м2) в зависимости от назначения;

- число пластин также колеблется от самых малых значений(практикуют от 7-10 пластин) и до самых больших.

Виды пластинчатых теплообменников

Пластинчатые теплообменники бывают следующих видов:

- разборные пластинчатые теплообменники;

- паяные пластинчатые теплообменники;

- сварные и полусварные пластинчатые теплообменники.