Гомогенизация молока

Этот способ механической обработки молока и жидких молочных продуктов служит для повышения дисперсности в них жировой фазы, что позволяет исключить отстаивание жира во время хранения молока, развитие окислительных процессов, де-стаби- лизацию и подсбивание при интенсивном перемешивании и транспортировании. Гомогенизация сырья способствует:

- При производстве пастеризованного молока и сливок —приобретению однородности (вкуса, цвета, жирности);

- Стерилизованного молока и сливок — повышению стойкости при хранении;

- Кисломолочных продуктов (сметаны, кефира, йогурта идр.) — повышению прочности и улучшению консистенции белковых сгустков и исключению образования жировой пробки на поверхности продукта;

- Сгущенных молочных консервов — предотвращению выделения жировой фазы при длительном хранении;

- Сухого цельного молока — снижению количества свободного молочного жира, не защищенного белковыми оболочками, что приводит к быстрому его окислению под действием кислорода атмосферного воздуха;

- Восстановленных молока, сливок и кисломолочных напитков — созданию наполненности вкуса продукта и предупреждению появления водянистого привкуса;

- Молока с наполнителями (какао идр.) — улучшению вкуса, повышению вязкости и снижению вероятности образования осадка.

Диспергирование жировых шариков, т. е. уменьшение их размеров и равномерное распределение в молоке, достигается воздействием на молоко значительного внешнего усилия (давление, ультразвук, высокочастотная электрическая обработка идр.) в специальных машинах — гомогенизаторах. Наибольшее распространение в молочной отрасли получила гомогенизация молока при продавливании его через кольцевую клапанную щель гомогенизирующей головки машины. Жировые шарики, проходя через эту щель, диспергируются. Необходимое давление создается насосом. При производстве цельного молока размер жировых шариков с 3—4 мкм уменьшается до 0,7—0,8 мкм.

Основным узлом современных гомогенизаторов клапанного типа является гомогенизирующая головка. Она может быть одно — или двухступенчатой. Вторая ступень обычно работает при более низком давлении, чем первая. Применение одно — или двухступенчатой гомогенизации зависит от вида вырабатываемых молочных продуктов.

Двухступенчатую гомогенизацию с большим перепадом давления на обеих ступенях применяют при производстве высокожирных молочных продуктов (сливки, смеси мороженого и т. п.). Она позволяет рассеивать (разбивать) образующиеся скопления жировых шариков. Для выработки других видов молочных продуктов, в том числе для питьевого молока, можно использовать одноступенчатую гомогенизацию.

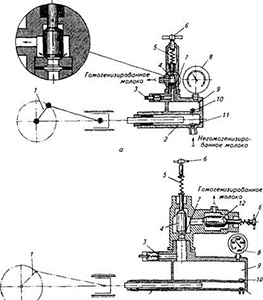

На рис. 1 показана схема одно — и двухступенчатой гомогенизирующих головок гомогенизатора клапанного типа. При движении плунжера влево в цилиндре создается разрежение и чере:

Схема гомогенизирующей головки

А — одноступенчатой; б — двухступенчатой; 1 — кривошипно-шатунный механизм; 2 — плунжерный насос; 3 — предохранительный клапан; 4, 12 — гомогенизирующие клапаны первой и второй ступеней; 5 — пружина; б — регулировочные винты; 7 — седло; 8 — манометр; 9 — нагнетательная камера; 10, И — нагнетательный и всасывающий клапаны клапан 11 молоко засасывается в цилиндр. При обратном движении плунжера молоко проходит через открывшийся клапан 10 в нагнетательную камеру. Одновременно такое же количество молока продавливается через узкую кольцевую щель между седлом и клапаном в нагнетательную трубку. Клапан 4 и седло имеют с обеих сторон притертые друг к другу поверхности. При износе одной стороны клапан и седло переворачиваются и устанавливаются другими торцевыми поверхностями в рабочее положение. Давление регулируется винтом, с его помощью сжимается пружина, которая усиливает давление на клапан 4, плотно пришлифованный к седлу. Давление контролируется по манометру.

При двухступенчатой гомогенизации молоко последовательно проходит первую ступень, а затем вторую. При переходе из зоны малых скоростей (молокопровод и нагнетательная камера) в зону высоких скоростей (может быть плоская клапанная щель) передняя часть жирового шарика вытягивается и от него отрываются мелкие частицы. Высота клапанной щели составляет около 0,7 мм. В зависимости от формы щели клапаны могут быть плоские, конические или конические рифленые. Чем больше скорость шарика в клапанной щели, тем он сильнее вытягивается и тем меньшего размера от него отрываются частицы. Скорость жирового шарика зависит от давления гомогенизации. Скорость движения жирового шарика в нагнетательной камере гомогенизирующей головки составляет 9 м/с, а в клапанной щели — 150—200 м/с.

Эффективность гомогенизации молока определяется рабочим давлением, температурой, скоростью движения продукта при прохождении через гомогенизирующую головку, конструктивными особенностями последней, составом и свойствами компонентов, образующих оболочку жировых шариков, кислотностью, а также последовательностью технологических операций.

Рабочее давление гомогенизации представляет собой разность давления продукта до и после клапанной щели гомогенизирующей головки. Его величина определяется неразделяемостью молока при данном размере жирового шарика и расходом энергии. Неразделяемость молока зависит от скорости отстоя молочного жира. Если в молоке не будет обнаружено заметного отстоя молочного жира в течение заданного срока хранения, то цель гомогенизации будет достигнута и давление изменять не следует.

Увеличение давления гомогенизации приводит к уменьшению среднего диаметра и диапазона распределения по размерам жировых шариков молока. По данным Н. В. Барановского, средний диаметр жировых шариков при давлении до 12—14 МПа уменьшается более интенсивно, чем при давлении от 14 до 20 МПа, а при давлении более 20 МПа практически не уменьшается. В табл. 3.2 приведены рекомендуемые нормативной документацией значения давления гомогенизации сырья при выработке различных молочных продуктов.